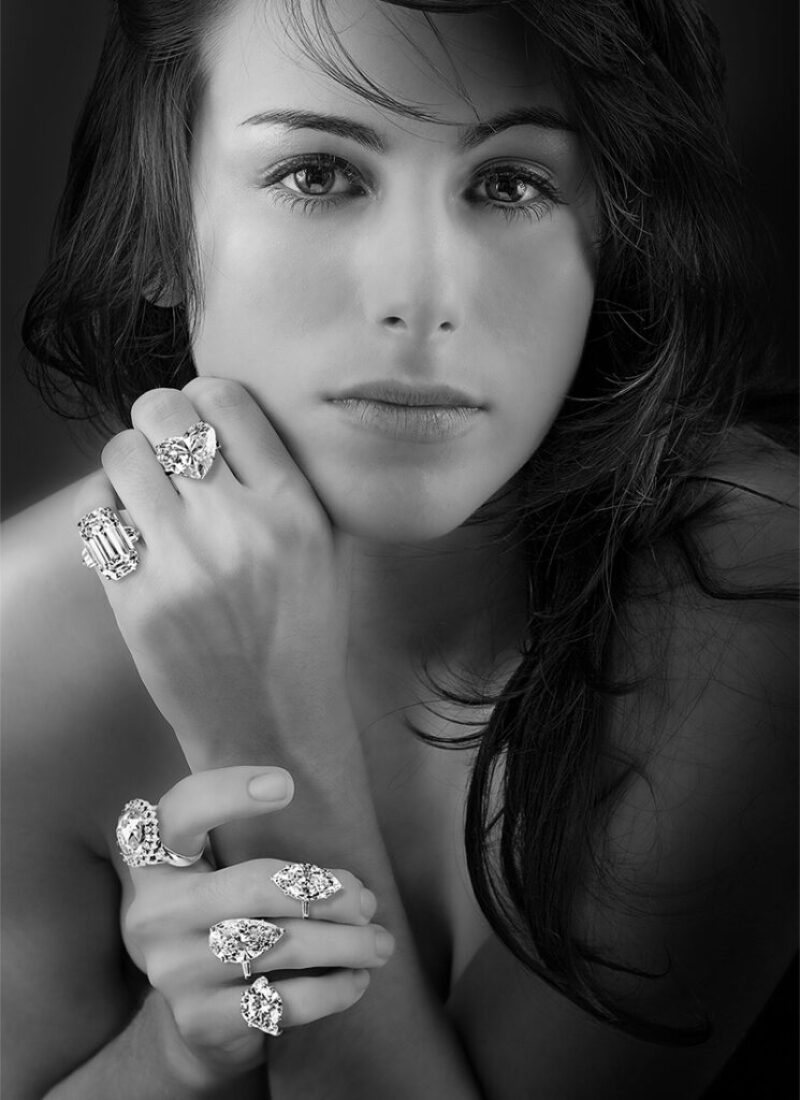

Bijoux

Atelier de meulage au diamant

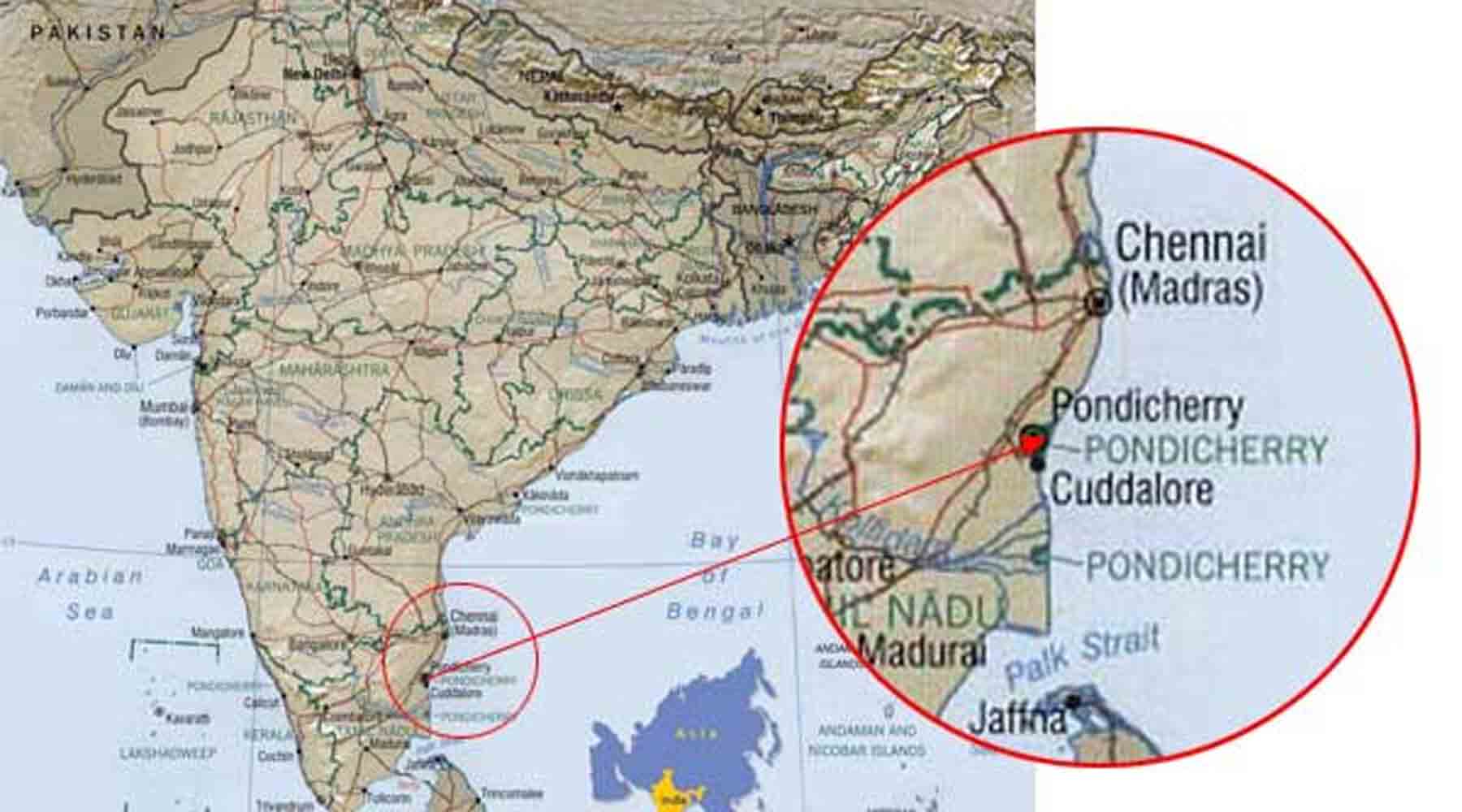

Pondichéry

Sur le golfe du Bengale, à 130 km au sud de Chennai, se trouve la ville coloniale idyllique de Pondichéry.

Pondichéry

pondichéry est une petite ville endormie, loin des grandes métropoles indiennes, qui présente quelques particularités.

Pondichéry

depuis 1673, pondichéry était une colonie française, défiant tant bien que mal les anglais qui occupaient l’ensemble de l’inde.

Pondichéry

la conduite indienne habituelle intègre naturellement ici des éléments qui sont en fait d’une nature complètement différente.

Taille de diamants à Pondichéry

au milieu de la ville, mais dans un coin un peu caché, se trouvent les halls d’usine de la société de taille de diamants michael bonke sous des palmiers.

Auroville

A 8 km de pondichéry se trouve probablement l’expérience sociale la plus extraordinaire de toutes : auroville. une ville internationale futuriste avec des idées et des structures totalement nouvelles.

Matrimandir

le matrimandir est le bâtiment central d’auroville.

Un diamant est créé

la société « diamantschleiferei michael bonke » est actuellement la seule entreprise allemande qui exploite encore sérieusement la taille des diamants en tant que métier industriel.

Le travail dans l’atelier de meulage commence à 6 heures du matin. Le déjeuner est servi à 9h30. lorsque la tension retombe et que la joie de vivre typiquement indienne prend le dessus, on ne voit presque que des visages souriants.

Seuls quelques rares ateliers d’affûtage de diamants possèdent leur propre scierie – probablement un sur cent seulement.

Un tailleur de diamants qui possède sa propre scierie est le roi des tailleurs. seuls les diamants bruts sciés produisent des diamants brillants parfaitement taillés et aux proportions parfaites.

Les diamants peuvent être taillés soit à partir d’un brut de sciage (après sciage), soit à partir d’un brut non sciable. La matière première qui ne peut être sciée est soit fendue, soit coupée en l’état (makables). Sur 50 entreprises de broyage de diamants, environ 40 travaillent avec des diamants bruts non sciables et seulement 10 avec des diamants bruts sciables. et sur ces 10 ponceuses, une seule possède sa propre scierie.

le fait que nous disposions de notre propre scierie diamantée nous donne une longueur d’avance sur la concurrence. Les ateliers de rectification qui ne peuvent pas du tout rectifier les produits sciés ou qui doivent sous-traiter certaines parties du travail (comme le sciage) sont toujours désavantagés.

Pré-tri de la matière première

le travail sur le diamant brut commence par un pré-tri. après qu’un lot de diamants bruts arrive à la frabrik, il est divisé en: cristaux octaèdres, cristaux rhobododécaèdres, pierres plates et pierres à caractéristiques spéciales.

Conception du site

l’étape suivante est la conception. il s’agit d’un travail très important et responsable. le « designer » étudie la pierre et décide où placer le trait de scie.

Plans de coupe

le plan de coupe lors du sciage peut être centré et permet ainsi d’obtenir deux brillants de même taille. Sinon, la pierre peut être sciée de manière asymétrique. cela donne alors deux brillants de tailles différentes. le poids total des deux pierres est à peu près le même pour les deux variantes. mais dans certains cas, deux pierres de même taille n’ont pas la même valeur qu’une grande pierre et une petite.

Tous les diamants ne sont pas sciables. La plupart des pierres brutes n’ont pas une structure cristalline claire et ne peuvent donc pas être sciées. si vous pouvez scier un diamant en deux, alors c’est la meilleure position de départ pour couper des diamants.

Le marquage des diamants bruts pour le sciage est l’une des tâches les plus cruciales de l’usine. l’ensemble des bénéfices de l’entreprise dépend souvent des compétences du designer. le plan de sciage doit traverser les inclusions de la pierre, ou diviser la pierre de manière à obtenir ultérieurement deux brillants aux proportions idéales.

Après avoir marqué le plan de la scie sur la pierre, il est marqué d’un point rouge pour le régleur. la pierre est ensuite placée dans le support avec le coin marqué vers le haut.

le sertisseur cimente la pierre dans l’axe de maintien. le diamant doit être cimenté en place avec son axe exactement parallèle à la goupille de retenue. Sinon, la scie ne fonctionnera pas correctement et la symétrie du brillant ne sera pas parfaite par la suite.

le tri, la conception et le réglage sont terminés. le diamant brut est prêt à être scié.

le diamant brut est serré entre deux broches et est coupé par une fine lame de cuivre. la lame de cuivre tourne à grande vitesse et ne sert en fait que de support à la poudre de diamant, qui effectue le processus de sciage proprement dit.

Le sciage d’un diamant prend entre 30 minutes et une semaine, selon la taille de la pierre. Un travailleur supervise 20 scies à la fois. Un ouvrier scie entre 50 et 200 diamants bruts par jour.

Après le sciage, les moitiés de diamant sont d’abord triées à nouveau.

les cristaux parfaits sont marqués en rouge et vont directement aux râpes. Les pierres tordues doivent d’abord être ramenées à un axe symétrique clair en meulant quatre facettes. Ce processus est appelé « modélisation ».

Pendant l’alésage ou le « bruting », le diamant est serré entre deux mandrins qui tournent à grande vitesse. puis la pierre est frottée avec un autre diamant jusqu’à ce qu’elle soit parfaitement ronde.

le poids de la pierre postérieure dépend d’un broutage modéré et parfait. si la râpe moud sauvagement, la pierre perd trop de poids. S’il rectifie trop peu, il n’y aura pas assez de surface rectifiée sur le diamant pour obtenir un arrondi uniforme par la suite.

Étant donné que la perte de poids dans la rectification diamantée dépend principalement du département d’alésage, le propriétaire de tout atelier de rectification passera la plupart de son temps dans ce département. L’équilibrage parfait des râpes et le travail parfait des friteuses sont les deux principaux critères auxquels il doit faire attention.

après l’alésage, les « tablettes », c’est-à-dire la facette principale des pierres, sont polies, puis les diamants passent au département « pinzetting ». Ici, les diamants sont serrés dans des supports dans lesquels la partie inférieure est ensuite rectifiée.

la précision absolue des « presspots », les petites mini-pinces, est d’une grande importance. si la pierre n’est pas absolument droite, la « culet », c’est-à-dire la pointe du brillant, se déplacera pendant le processus de coupe.

bien que des millions de presse-pots soient fabriqués chaque jour en inde, nous importons chaque support de la belgique. nous n’utilisons chaque pot qu’une seule fois, puis nous le vendons à d’autres broyeurs qui utilisent leurs pots dix fois ou plus.

La rectification des diamants n’est pas un métier facile. la première condition préalable est que vous ayez ce que les experts appellent « une main légère ».

Le meulage des diamants avec précision est une école difficile – une formation de caractère à laquelle on ne peut échapper.

pour conquérir le diamant, la matière la plus dure, il faut de la combativité et de la volonté. Si vous ne faites pas d’efforts et ne travaillez pas dur, vous finirez par avoir un si mauvais nombre de pièces que votre travail ne sera pas rentable.

nos broyeurs doivent développer un sens de la précision et de la perfection en un temps très court, ce qui contredit tout dans leur environnement et leur origine. parce que la culture indienne est caractérisée par l’ampleur et la tolérance. nous leur apprenons le contraire.

un tailleur de diamants doit aussi avoir une âme équilibrée. parce que sans équanimité, il fait des erreurs. la moindre négligence peut entraîner la perte d’une pierre entière.

la meuleuse doit déjà être capable de reconnaître, lors du meulage d’une facette, si un angle est trop plat ou trop raide. lorsqu’une facette est terminée lors de la taille du diamant, elle doit arriver à la pointe ou au rond-point.

un meunier qui rectifie avec précision doit être capable de se concentrer absolument pendant des heures et être capable de rester dans un état de tension intérieure pendant la majeure partie de la journée.

après avoir arrondi la pierre, on commence par meuler la partie inférieure. 8 facettes touchant le sommet de la pierre (la colette) et 16 facettes touchant le rond-point. le rond est la limite entre les parties inférieure et supérieure du diamant.

Lors du meulage d’un diamant, celui-ci s’échauffe en raison de la friction avec la meule. Pour éviter que le diamant ne brûle, il faut le protéger de l’oxygène atmosphérique.

les brillants à moitié terminés sont pivotés dans de l’acide borique bouillant à cet effet.

Au-dessus de 1000°C, le diamant commence à se « grafiter » en surface. une couche laiteuse se forme à la surface. Pour éviter cela, nous enduisons la pierre de borax liquide, qui empêche le contact avec l’oxygène atmosphérique.

si les 8 facettes et les 16 facettes de la partie inférieure ne deviennent pas exactement de la même taille, alors l’axe du brillant se déplace. la conséquence est que la pierre n’a pas de véritable « feu », c’est-à-dire qu’elle ne brille pas, mais ne fait que « disperser » la lumière réfléchie.

après avoir terminé la partie inférieure, c’est la mi-temps. la moitié du travail est fait, il manque maintenant le sommet de la pierre.

Entre les différents processus de travail, les pierres sont renvoyées dans les « salles de contrôle ». chaque pierre est revérifiée plusieurs fois par le superviseur principal.

Au sein de l’entreprise, il existe des règles strictes concernant la manipulation des diamants. Chaque coupeur reçoit un petit nombre de diamants qu’il doit signer et dont il est responsable.

les meules supérieures rectifient les 24 facettes qui se trouvent entre la barre ronde et la facette du panneau. les 8 facettes qui encadrent le panneau sont appelées « étoiles ».

le rectifieur de la partie supérieure doit diviser exactement comment il place ses facettes entre le panneau déjà rectifié et la partie inférieure déjà rectifiée.

En 24 secondes, la meuleuse doit placer le biseau puis le corriger dans deux directions. une correction est la pente de la facette qui détermine la taille. l’autre empêche la facette de se heurter aux facettes voisines.

en même temps, il doit aligner les facettes de la partie supérieure avec les facettes de la partie inférieure.

après cela, il est simplement corrigé et corrigé encore et encore. Avec la graduation par clic, la meuleuse peut prédéfinir grossièrement la position des facettes, mais le réglage fin se fait à la main.

plus vous avancez dans la coupe du brillant, plus il devient difficile de maintenir la coupe dans les tolérances pour un résultat à 100%.

Le contrôle de la qualité a lieu dans notre atelier de meulage au moins six fois pendant le processus de meulage. Au total, 10 à 15% des pierres sont ensuite retravaillées d’une manière ou d’une autre.

le dernier processus de travail est celui des « facettes étoilées ». ce sont les huit facettes qui entourent la tablette. un bon broyeur broie jusqu’à 1200 de ces facettes par jour. cela signifie qu’il n’a besoin que de 24 secondes pour une facette.

Si les étoiles sont rectifiées juste un peu trop grandes, le panneau sera un peu trop petit et les bords du panneau apparaîtront concaves. Si les étoiles sont un peu trop petites, le panneau sera trop grand et les bords du panneau apparaîtront convexes.

Une fois tous les travaux de ponçage terminés, le brillant est bouilli dans de l’acide pour le nettoyer de tous les résidus de goudron et de pâte à poncer. puis il est diplômé. nos diplômés n’utilisent que la loupe 20x. ils travaillent plus précisément avec ça qu’avec 10x.

notre premier broyeur, rammurti, est toujours avec nous. Il est maintenant le directeur de la production et est responsable du processus de production, de toutes les questions techniques et du personnel.

Même les pierres d’un millimètre seulement sont parfaitement taillées par nos soins.

la nourriture dans notre cuisine est bonne. les cuisiniers cuisinent selon les suggestions du personnel.

Pour éviter que le brillant ne présente des rainures pendant le meulage, les meules doivent être entièrement retirées et remplacées une fois par semaine. elles sont frottées à plat avec de la poudre de carborundum dans un bain d’eau.

Après l’enlèvement, les disques sont rendus rugueux pour que la poussière de diamant tienne mieux.

des meules neuves après l’entretien.

la gestion commerciale d’un atelier de taille de diamants est un art en soi. des clients importants du Koweït sont venus. ils sont les propriétaires de l’une des plus grandes chaînes de bijouterie au monde. ils restent deux jours entiers et savent exactement ce qu’ils veulent!

les brillants finis ne sont pas vendus au poids, mais à la taille du tamis. il existe généralement trois tailles de tamis, qui comprennent des pierres de 0,001 à 0,02, de 0,025 à 0,07 et de 0,075 à 0,14 ct.

le plus gros problème est le calibrage. Si, par exemple, les clients commandent 5000 brillants de 2,9 mm en « tw vs » par mois, nous devons couper environ 200 000 brillants à la fois afin de trier ces 5000 pièces. et qui nous achètera les 195 000 briques restantes?

Un autre problème est celui de l’obtention du diplôme. certains clients veulent une graduation très stricte, d’autres préfèrent une graduation plus commerciale à un prix inférieur.

De telles négociations sont toujours difficiles. Les grands clients essaient non seulement de définir les quantités dans des tailles et des qualités précises, mais souvent aussi le type de polissage.

si le client exige ensuite également une coupe spécifique, la commande n’est plus réalisable.chliffs. aux états-unis, par exemple, une coupe avec une petite plaque et un haut est actuellement à la mode.

Si un gros client veut bénéficier de l’avantage de prix offert par l’achat direct à l’atelier de rectification, il est obligé de répartir sa commande sur une gamme plus large. Les négociations amènent alors souvent les deux parties à la limite de leurs capacités.

nous sommes fiers d’avoir taillé plus de 5 millions de brillants en qualité de coupe parfaite au cours des 25 dernières années. 5 millions de brillants clignotent chaque jour quelque part dans le monde, avec un éclat un peu différent de l’ordinaire.

Niveau Élevé

Niveau élevé est une marque de montres suisses originaire du canton de Zoug, situé à côté de Zurich et de Lucerne.

Les montres sont assemblées près du centre de l’industrie horlogère suisse, à Bienne et à Granges. Mais les éléments décisifs viennent de Zoug : le concept de la montre et les composants importants tels que le cadran, le design, …

Avec les montres de Niveau élevé, un nouveau chapitre de la construction de la montre classique commence. Le cadran, la division du temps, est fusionné avec le verre de la montre et un nouvel élément est créé – le verre du cadran.